|

شرکت سوبرارزین (سهامی خاص) در سال 1375 به همت چند تن از خدمتگزاران به صنعت کشور که پایه گذاران تعدادی از کارخانجات تولیدی بوده اند و با هدف کاهش وابستگی به تکنولوژی خارجی و تامین نیاز بازار داخلی به یک سری از مواد شیمیایی که در صنایع کاغذ ، صنایع کامپوزیت و صنایع چسب سازی نقشی مهمی را ایفا مینمود تاسیس گردید .

این شرکت فاز اول فعالیت خود را با تولید ماده شیمیایی رُزین سایز آغاز نمود ، این ماده شیمیایی به عنوان آهارزنی کاغذ و به منظور کاهش جذب آب کاغذ و افزایش نرمی و صافی سطح کاغذ و ارتقاء کیفیت چاپ پذیری در صنایع کاغذسازی کاربرد داشته و مورد استفاده قرار میگیرد .

به موازات پیشرفت علم و تکنولوژی و با ایجاد تغییرات در فرایند تولید کاغذ از روش قدیمی (( اسیدی )) به روشهای قلیایی و خنثی ، بسیاری از کارخانجات کاغذسازی در دنیا با این روش جدید کاغذ تولید مینمایند ، در کشور ما نیز در طول چند سال اخیر اغلب کارخانجات کاغذ سازی از روش (( اسیدی )) قدیمی به روش (( خنثی و قلیایی )) جدید تغییر فرایند تولید داده اند .

به همین منظور مدیریت این شرکت با انجام مذاکرات با یک شرکت اروپایی موفق به اخذ دانش فنی و انتقال تکنولوژی خطوط تولیدی ماده شیمیایی امولسیون AKD گردیده و فاز دوم تولید این ماده شیمیایی به عنوان آهارزنی کاغذ در محیط خنثی و قلیایی را دارد تحت لیسانس شرکت اروپایی در کارخانه سوبرارزین آغاز گردیده است . AKD مخفف الکیل کیتون دیمر(1) میباشد که نوعی واکس سنتیتیک می باشد .

علاوه بر تولید امولسیون AKD واکس(2) ، شرکت سوبرارزین تحت لیسانس شرکت مذکور مواد شیمیایی مانند آهارزنی سطحی (3) و امولسیفایر AKD و رزین تقویت کننده مقاومت مکانیکی کاغذ(4) را نیز تولید خواهد نمود .

شرکت سوبرارزین دارای واحد R&D و مجهز به آخرین دستگاهها و تکنولوژی روز میباشد که در مقایسه با سایر واحدهای دیگر رزین سازی ، در این زمینه سرآمد بوده و توانسته با استفاده از متخصصین و کارشناسان خبره و همکاری نزدیک با مراکز آموزشی و دانشگاهها انواع محصولات جدید و فرمولاسیون روز دنیا را جهت رفع نیاز کارخانجات و صنایع مختلف فرموله و تولید نماید .

|

1) Alkyl ketene dimer

|

|

2) AKD WAX

|

|

3) Surface Sizing

|

|

4) Dry Strength Resin

|

آهار زنی در صنعت کاغذ سازی

افزودن رُزین به خمیر کاغذ پیشینه طولانی دارد و از زمانهای قدیم تا به امروز مواد گوناگونی برای آهار زنی کاغذ مورد استفاده قرار گرفته است . غالباً این مواد برای افزایش مقاومت کاغذ در برابر آب ، به الیاف سلولزی استفاده می شوند تا هنگامی که کاغذ در معرض رطوبت و یا آب قرار می گیرد از پاره شدن آن ممانعت کند . کاغذ در حین ساخت بایستی از قسمت سایز پرس(1) نیز عبور کند و با مواد رقیق مانند محلول نشاسته ، رنگ و غیره آغشته و عملیات آهارزنی سطحی(2) بر روی آن انجام گیرد .

همچنین کاغذ بایستی هنگام چاپ شدن نسبت به جوهرهای پایه ی آبی مقاومت کافی داشته باشد .

به طوری که می دانیم هنگام ساخت کاغذ مواد آهارزنی در داخل خمیر کاغذ اضافه می شود و از این رو آن را اصطلاحاً آهارزنی درونی (3) می نامند و یا گاهی ممکن است این مواد پس از شکل گیری کاغذ به قسمت سطحی آن افزوده شود که اصطلاحاً آن را آهارزنی سطحی می گویند .

اساساً آهار زنی درونی به منظور افزایش مقاومت کاغذ در مقابل نفوذ آب اعمال می شود در حالی که آهار زنی سطحی ضمن افزایش مقاومت سطحی کاغذ به نفوذ آب ، سایر خواص سطحی کاغذ را مانند مقاوت مکانیکی کاغذ به چاپ پذیری بهبود می بخشد .

به همین منظور اغلب کاغذها از جمله کاغذهای بسته بندی از طریق 2 روش و در 2 مرحله درونی و سطحی آهار زنی می شوند . موادی که برای آهار زنی کاغذ به کار می روند بسیار متنوع هستند ، از جمله این مواد می توان از طیف گسترده ای نام برد مانند رُزین سایز ، رُزین های سنتیتیک ، نشاسته ، مشتقات سلولزی ، لاتکس ، پلی وینیل الکل و واکس های امولسیونی...بعضی از این مواد مانند رُزین سایز در مقیاسی وسیع و به صورت آهارزنی درونی مصرف میگردند و برخی دیگر مانند پلی وینیل الکل به صورت سطحی مصرف می شوند .

رُزین سایز و رزینهای سنتتیک عمده ترین موادی هستند که به صورت آهار زنی درونی در صنعت کاغذ سازی مصرف میگردند و برخی دیگر مانند پلی وینیل الکل به صورت سطحی مصرف می شوند .

رزین سایز و رزینهای سنتتیک عمده ترین موادی هستند که به صورت آهارزنی درونی در صنعت کاغذسازی مصرف می شوند و رُزین سایز از گذشته تاکنون همواره به عنوان یک ماده افزودنی در صنایع کاغذسازی به خصوص کاغذهای بسته بندی و مقوای سفید مورد استفاده قرار میگیرد ، و رزینهای سنتتیک بیشتر برای کاغذهای بهداشتی و اسناد بهادار و کاغذهای چاپ و تحریر با وزن پایه ی کم پوشش داده شده(4) و برخی دیگر از انواع کاغذهایی مصرف می شود که در آنها از کربنات کلسیم به عنوان ماده پر کننده استفاده شده است

|

|

|

1) Size Press

2) Surface-Sizing

3) Internal Sizing

4) ( Low Weight coated ) LWC

|

مشکلات ناشی از مصرف رُزین سایز برای کاغذهایی که پرکننده ی آنها کربنات کلسیم است از مدتها پیش شناخته شده است ، این گونه کاغذها غالباً به روش کاغذسازی خنثی و یا کمی قلیایی ساخته می شوند که در فرآیند ساخت آنها می توان از مواد افزودنی مختلفی مانند مواد زیر استفاده کرد :

|

محلول رقیق دی ارگانو پلی سیلوکسان(1)

رزین سایز تقویت شده(2)

الکنیل سوکسینیک اسید(3)

امولسیون AKD(4)

رزین دیسپرسیون کاتیونی(5)

|

|

|

(1) Diorgano poly siloxane

(2) Rosin emulsion sizing

(3) Alkenyl succinic acid

(4) Alkyl ketene dimer

(5) Cationic rosin dispersions

|

با عنایت به اینکه فرآیند ساخت کاغذ در کشور ما در حال حاضر اغلب اسیدی است به همین مناسبت و تا زمانیکه روش های خنثی و قلیایی جایگزین روش اسیدی نشده است به نظر می رسد که مناسب ترین مواد افزودنی به خمیر کاغذ رُزین _ آلوم باشد که نکات زیر می تواند موید این نظر باشد :

1- از نظر شیمیایی ، ارگانیک اسید موجود در رُزین که پس از عملیات اصلاحی فورتیفیکاسیون و صاپونیفیکاسیون تبدیل به نمک قلیائی سدیم و یا پتاسیم شده است ، با سولفات آلومینیوم ( آلوم ) تبدیل به رُزینات آلومینیوم می شود که خود نوعی Retention aid به شمار می آید .

2- سهولت در کنترل کمی آهارزنی

3- سهولت حمل ، نگهداری و انتقال رزین سایز در مقایسه با سایر مواردی که کاربرد مشابهی دارند .

4- کاهش مسائل و مشکلات جانبی مربوط به بازیابی کاغذ تولیدی

5- سازگاری و امتزاج پذیری رُزین سایز با سایر مواد افزودنی که در قسمت تر ماشین کاغذ ( wet-end ) مصرف می شوند .

6- پائین بودن هزینه مصرف رُزین سایز در مقایسه با مواد مشابه فوق الذکر

|

سهولت در کنترل کمی آهارزنی

3- سهولت حمل ، نگهداری و انتقال رزین سایز در مقایسه با سایر مواردی که کاربرد مشابهی دارند .

4- کاهش مسائل و مشکلات جانبی مربوط به بازیابی کاغذ تولیدی

5- سازگاری و امتزاج پذیری رُزین سایز با سایر مواد افزودنی که در قسمت تر ماشین کاغذ ( wet-end ) مصرف می شوند .

6- پائین بودن هزینه مصرف رُزین سایز در مقایسه با مواد مشابه فوق الذکر

|

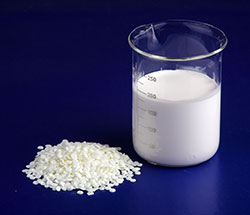

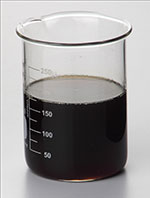

سوبرا_سایز 50

( رُزین سایز تقویت شده 50% )

سوبرا - سایز 50 از نظر شیمیایی رُزین تقویت شده ای است که برای تولید انواع کاغذهای چاپ و تحریر و کاغذ بسته بندی مورد مصرف دارد .

سوبرا- سایز 50 را باید بین 1 تا 3 درصد با آب رقیق کرد و سپس به خمیر کاغذ افزود .

این ماده به همراه سولفات آلومینیوم به خمیر کاغذ افزوده می شود و موجب مقاومت کاغذ در برابر رطوبت و نفوذ آب می شود ، سطح کرکی کاغذ را نسبتاً لیز و نرم می کند و چاپ پذیری کاغذ را افزایش می دهد .

|

|

· وضع ظاهری : محلول کاملاً صابونی به رنگ قهوه ای روشن با ویسکوزیته متوسط

· درصد مواد جامد : 1± 50%

· PH محلول 2% بر مبنای مواد خشک 50/10-80/9

· ویسکوزیته با فورتکاپ 4 30-28 ثانیه

|

|

Subra-Size 50

SUBRA-SIZE 50 is a chemically fortified rosin size, fully saponified,for use in sizing of paper and paperboard .

· Appearance : Medium viscous light-brown solution .

· Dry content : 50 ± 1 %

· PH-Value , 2% solution : 9.80-10.50

· Viscosity at 35°C 28-30

In application,Subra-size 50 should be diluted to a 1-3 % solution for easier dosage .

|

آنالیز مقایسه ای نمونه خارجی با 2 گرید تولیدی شرکت سوبرارزین

مشخصات نمونه :

1- نمونه خارجی

2- نمونه SUBRA SIZE 50

3- نمونه SUBRA 101

|

|

ارزیابی در مقیاس آزمایشگاهی

|

ردیف

|

شرح آزمایش

|

استاندارد قابل قبول

|

نمونه SUBRA SIZE 50

|

نمونه SUBRA 101

|

|

1

|

مواد جامد ( % )

|

حداکثر 50

|

3/51

|

9/49

|

|

2

|

کل صمغ ( % )

|

38-37

|

8/38

|

38

|

|

3

|

خاکستر ( % )

|

حداکثر 10

|

10

|

2/11

|

|

|

ارزیابی اثر صمغ بر جذب آب

|

صمغ مصرفی %

|

0

|

2/0

|

3/0

|

5/0

|

7/0

|

9/0

|

|

نمونه خارجی مصرف شده

|

150

|

120

|

70

|

55

|

40

|

35

|

|

نمونه SUBRA SIZE 50

|

170

|

130

|

125

|

54

|

44

|

25

|

|

نمونه SUBRA SIZE 101

|

170

|

87

|

60

|

50

|

38

|

24

|

|

جمع بندی نهایی :

هر سه نمونه با درصدهای بالای مصرف به نتایج مطلوب خواهند رسید اما با توجه به اینکه بهترین درصد مصرف رزین 5/0% میباشد ، لذا نمونه با کد SUBRA 101 در اولویت اول می باشد و با نمونه خارجی مصرف شده رقابت می کند .

|

رُزین سایز تقویت شده سوبراسایز 101

|

|

خواص و ویژگی ها

|

|

وضع ظاهری

|

محلول کاملا صابونی به رنگ قهوه ای روشن

|

|

درصد مواد جامد

|

1±50 درصد

|

|

PHمحلول 2 درصد

|

50/10-80/9

|

|

ویسکوزیته با فورتکاپ 4

|

50/10-80/9

|

|

رُزین سایز مهم ترین افزودنی به خمیر کاغذ در تولید انواع کاغذها می باشد . این ماده ترکیبی است تقویت شده از صابونی کردن گام رُزین یا صمغ نباتی که برای کاهش جذب آب ، بهبود کیفیت چاپ پذیری و افزایش مقاومت کاغذ به کار می رود . به رغم آنکه درصد میزان استفاده از این ماده افزودنی اندک است اما نقش آن در بهبود کیفیت کاغذ به ویژه کاغذهای تحریر و بسته بندی بسیار مهم و استفاده از ان گریز ناپذیر است .

امولسیون AKDسوبراسایز 15

امولسیون AKD سوبراسایز ماده شیمیایی بسیار با قابلیتی است که به راحتی با موادی که یون ئیدروژن در ساختار شیمیایی خود دارند مانند مواد سلولزی پیوندی را ایجاد می کنند که به شدت آب گریز بوده و تمایلی به جذب آب ندارند . بر خلاف روش اسیدی برای آهارزنی کاغذ ، امولسیون AKD در محیط خنثی و قلیایی مورد استفاده قرار میگیرد و باعث زرد شدن و شکنندگی کاغذ نمی شود ، سفیدی و صافی در سطح کاغذ را بهبود می بخشد ، چاپ پذیری و جذب مرکب و جوهر را بهتر می کند . بار آلودگی آب در گردش را کاهش میدهد و شرایط بهره برداری را با محیط زیست سازگارتر مینماید .

امولسیون AKD سوبراسایز 15 را می توان مستقیما به مخازن خمیر کاغذ اضافه نمود . مقدار مصرف معمولاً بین 1/0 تا 2/0 درصد برای آهار زنی معمولی و برای موارد خاص بین 3/0 تا 4/0 درصد بر پایه ی الیاف خشک کاغذ می باشد .

|

مشخصات امولسیون AKD سوبراسایز 15

|

|

وضعیت ظاهری

|

امولسیون شیری سفیدرنگ

|

|

درصد مواد جامد

|

حدود 15%

|

|

ویسکوزیته در 25°C

|

حدود 15 میلی پاسکال ثانیه

|

|

PH

|

4-3

|

|

عمر نگهداری

|

90 روز

|

|

شارژ الکتریکی

|

کاتیونی

|

|

وضعیت انحلال در آب

|

به آسانی در آب حل می شود

|

|

آهارزنی سطحی بر پایه AKD

امولسیون AKD سوبراسایز 2030

امولسیون AKD سوبراسایز 2030 برای آهارزنی سطحی کاغذ با استفاده از دستگاه (( سایزپرس )) صورت میگیرد .

برای این منظور امولسیون AKD سوبرا 2030 بوسیله پمپ تغذیه و به طور مستمر به نشاسته آهارزنی افزوده میشود .

این ماده بار الکتریکی مثبت دارد که با ایجاد لایه نازکی بر روی سطح کاغذ باعث افزایش مقاومت مکانیکی کاغذ میشود و ثبات کاغذ را زیاد می کند .

|

مشخصات امولسیون AKD سوبراسایز 2030

|

|

وضعیت ظاهری

|

امولسیون شیری سفیدرنگ

|

|

درصد مواد جامد

|

20 تا 30 درصد

|

|

ویسکوزیته در 25°C

|

حدود 100 میلی پاسکال ثانیه

|

|

PH

|

4-3

|

|

عمر نگهداری

|

60 روز در دمای بین 4 تا 30 درجه

|

|

شارژ الکتریکی

|

کاتیونی

|

|

وضعیت انحلال در آب

|

به آسانی در آب حل می شود

|

|

روش نگهداری امولسیون AKD

امولسیون AKD را بایستی در محلی خشک و به دور از تابش نور خورشید و یا یخ زدگی نگهداری نمود . درجه حرارت محل نگهداری این محصول نبایستی از 32 درجه سلسیوس بیشتر باشد .

بسته بندی :

بشکه های 200 کیلویی پلاستیکی و یا مخازن شیردار 1000 لیتری پلاستیکی

توجه :

امولسیون AKD تولیدی شرکت سوبرارزین محتوی استابلایزر و همچنین مواد قارچ کش میباشد .

در صورت مشاهده ی دو فاز شدن و یا پدیده تغلیظ و سفت شدن و یا تجمع و خروج گاز از مصرف آن خودداری شود

|

رزین مقاوت دهنده (( خشک )) کاغذ

Dry Strength Agent

این رزین از نظر ساختار شیمیایی کوپلیمر آکریل آمید و آکریلیک ها می باشد ، و دارای بار الکتریکی مثبت و منفی است (1)و میتواند در محیط اسیدی یا خنثی و قلیایی با یون ئیدروژنی الیاف سلولزی اتصال محکمی را تشکیل دهد .

این ماده شیمیایی برای تولید کاغذ کرافت (2) و یا کاغذ فلوتینیگ (3) بسیار مناسب است و موجب افزایش خواص مقاومتی رینگ – کراش (4) و برست – اندیکس (5) می شود و همزمان کیفیت آهارزنی را بهبود میدهد و مانند کمک کننده به فیلتر شدن (6) عمل میکند و الیاف ریز را هم همراه خمیر کاغذ بر روی توری ماشین کاغذ نگه میدارد .

1) Amphotric or zwitterion

2) Kraft paper

3) Corregated paper

4) Ring-crush

5) Burist index

6) Retention Aid

|

مشخصات فنی رزین مقاومت دهنده کاغذ

|

مایعی شفاف زرد کم رنگ است و کمی ویسکوزیته

|

وضعیت ظاهری

|

|

1±20

|

درصد مواد جامد

|

|

6000-2000 سانتی پویز

|

ویسکوزیته در 25°C

|

|

5-2

|

PH

|

|

مثبت و منفی

|

بار الکتریکی

|

|

6 ماه در حرارتهای بین 4 تا 25 درجه سلسیوس

|

مدت زمان نگهداری

|

|

پودر آهارزنی سطحی سوبرا ( Surface Sizing )

پودر آهارزنی سطحی سوبرا ( Surface Sizing )، ماده ای جدید برای آهارزنی سطحی کاغذ مقوا به ویژه کاغذ فلوتینگ توصیه میشود . این ماده نیازی به افزودن آلوم ندارد و میتوان مستقیماً آن را مصرف کرد . در مقایسه با سایر مواد آهارزنی ارزان تر است و به راحتی در آب حل میشود .

سوبراسایز پودری ( Surface Sizing ) ، به آسانی با زنجیره مولکولی نشاسته ساختار شیمیایی ایجاد می کند که خواص آب گریزی به آن می دهد ، این امر موجب میشود که سطح کاغذ مقوا نسبت به آب و رطوبت مقاومت پیدا میکند . استفاده از این ماده ، ایندکس Ring Crush را افزایش میدهد و مقاومت مکانیکی کاغذ را بهبود می بخشد .

این ماده را می توان در هنگام آماده سازی نشاسته به آن اضافه نمود و پس از صاف کردن در سایز پرس استفاده کرد ، مصرف این ماده موجب کاهش میزان مصرف نشاسته میشود .

|

خواص فیزیکی پودر آهارزنی سطحی سوبرا

|

|

شکل ظاهری

|

پودر سبز کمرنگ و قرمز آجری

|

|

قابلیت انحلال در آب

|

به آسانی در آب حل میشود

|

|

PH

|

4-3

|

|

خلوص

|

98%

|

|

بار الکتریکی

|

کاتیونی

|

|

دانه بندی

|

Mesh 60-40

|

|

|

|

|

|

شرکت سوبرارزین (سهامی خاص)

دفتر مرکزی : تهران - خیابان فلسطین شمالی - کوچه شهید موسوی - پلاک 20 - طبقه 2 - واحد 5

تلفن : 88953291 - 88956562

فاکس : 88990897 |

|

|